Het tempo waarmee de mensheid op dit moment grondstoffen aan de aarde onttrekt, zal in de nabije toekomst leiden tot serieuze tekorten. Het is daarom belangrijk om grondstoffen zo lang mogelijk in de keten te houden. Onder meer door levensduurverlenging, delen, hergebruik en recycling. Om de keten hiervoor warm te maken, is het noodzakelijk met relevante industriële partijen nieuwe waardeketens op te bouwen. Het Circular Plastics Initiative (CPI) is onder meer initiator van het project TEXPOWER, waarin polykatoen de complexe weg naar circulariteit doorloopt.

De welvaartsstandaard van vooral de Westerse wereld vraagt om een voortdurende stroom aan producten om onze behoefte aan comfort, mobiliteit en luxe in te vullen. Voor deze producten wordt in de meeste gevallen gebruik gemaakt van ‘virgin’ grondstoffen in lineaire ketens. Dat wil zeggen: grondstoffen worden nieuw gewonnen, verwerkt en uiteindelijk weggegooid of (in het beste geval) verbrand. In sommige gevallen zijn dit hernieuwbare grondstoffen, maar in veel gevallen gaat het om grondstoffen die de aarde niet in hetzelfde tempo kan aanvullen als wij ze onttrekken. Het is de directe aanleiding om met materialen – gelijk aan energie – een transitie op gang te brengen waarmee gewonnen grondstoffen zo lang mogelijk in de keten blijven. De ultieme vorm van circulariteit kenmerkt zich hierin door innovatieve kringlopen en de afwezigheid van afval.

Nieuwe waardeketens

Bepaalde materialen zoals glas, PET-frisdrankflessen, papier en metalen zijn inmiddels praktisch 100% te recyclen omdat onder andere de materiaaleigenschappen bekend zijn, ze gescheiden worden ingezameld en de benodigde recyclingtechnieken sterk zijn ontwikkeld. Bovendien degraderen deze materialen niet of nauwelijks tijdens het recyclen waarmee ze voor een gelijkwaardig of soms zelfs hoogwaardiger product zijn in te zetten.

Voor de meeste andere materialen en grondstoffen is het proces ingewikkelder. Veel materialen worden met elkaar gemengd in zogeheten multimateriaalstructuren. Hierdoor zijn ze moeilijk van elkaar te scheiden tijdens het recyclingproces. Het ontwikkelen van de benodigde recyclingtechnieken is kostbaar, wat betekent dat de producten die daaruit voortkomen aanzienlijk duurder zijn dan producten gemaakt van nieuwe grondstoffen.

Er is een lange adem – en bereidheid tot investeren – nodig om tot een situatie te komen waarin de consument bereid is om te betalen voor een gerecyclede variant. Voor schaalvergroting is echter vraag nodig, die in eerste instantie uitblijft door de hoge kosten waarmee veel initiatieven letterlijk in de kiem worden gesmoord.

Om het vliegwiel van de materialentransitie op gang te brengen, is industriebrede samenwerking nodig in de hele keten – van ontwerper tot recycler. Het is een voorwaarde om nieuwe waardeketens op te bouwen en te sluiten waarmee het wél aantrekkelijk wordt om producten te maken van gerecyclede materialen. Producten worden dan niet alleen beoordeeld op eigenschappen als functionaliteit, veiligheid, ergonomie en prijs, maar óók op de mogelijkheden om de grondstoffen van het product in een circulair proces te brengen. Hierin leggen factoren als samenstelling, demonteerbaarheid en recyclebaarheid gewicht in de schaal.

Voorbeeld: TEXPOWER

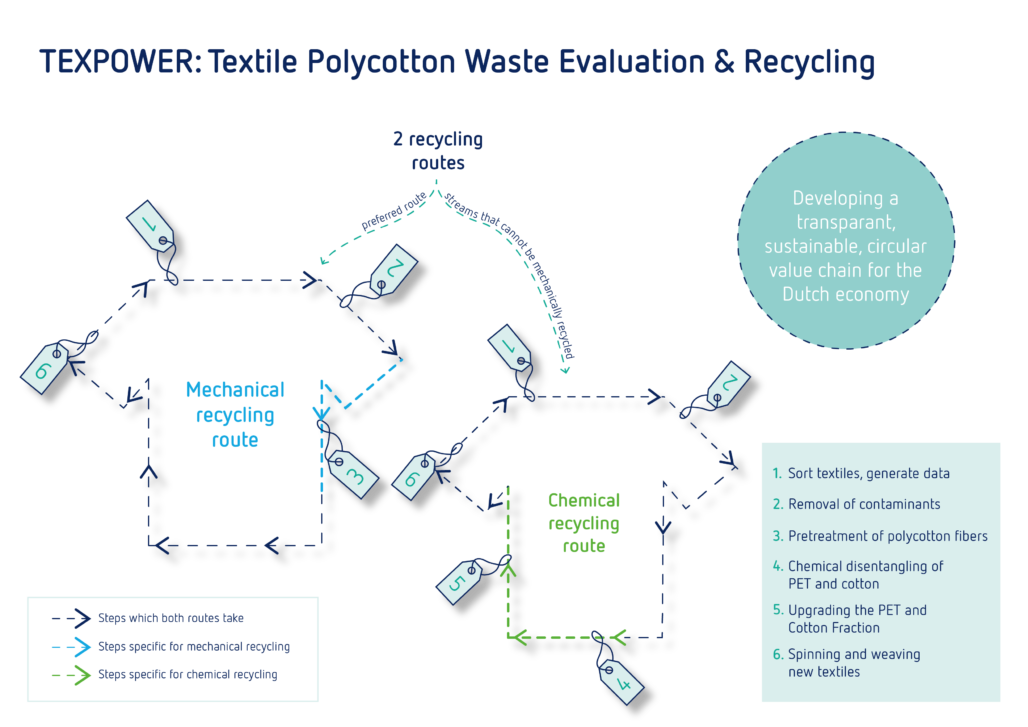

In het project TEXPOWER (Textile Polycotton Waste Evaluation and Recycling) toont CPI aan dat dit mogelijk is. Dit project is in juli van dit jaar officieel van start gegaan en omvat een uniek consortium van bedrijven dat de hele waardeketen van polykatoen vertegenwoordigt (zie kader).

Eén van deze bedrijven is Spinning Jenny; een innovatief MKB dat gerecyclede (textiel)vezels verwerkt door er garens van te spinnen. Dit textiel is afkomstig van verschillende leveranciers en wordt bij binnenkomst gesorteerd op onder meer kwaliteit, kleur en samenstelling. Hiervan wordt vervolgens een vliesachtig materiaal gemaakt door de vezels machinaal uit te spreiden. Met dit materiaal worden uiteindelijk draden gesponnen op een machine die 46 meter lang is en 360 klossen garens tegelijk kan spinnen.

Paula Gerritsen is oprichter en eigenaar van Spinning Jenny en geeft aan: “Ons uitgebreide machinepark is een oplossing voor de verwerking van onder andere polykatoen, een mix van polyester en katoen en de meest gebruikte blend in de kledingindustrie. Om dit mogelijk te maken is samenwerking in de hele keten nodig.”

Dit begint bij partner KringCoop die de kleding inzamelt en voorbereidt door het verwijderen van ritsen, knoopjes en stoorstoffen zoals PFAS. Tevens vindt een voorbehandeling plaats. Hierna wordt het textiel door Frankenhuis ‘geshredderd’ en is er de keuze om dit materiaal mechanisch te verwerken door ze te vervezelen óf een chemische verwerking toe te passen. Hierbij wordt het katoen uit polykatoen door Cellicon chemisch ontsloten en zowel katoen als polyester opnieuw verwerkt tot vezels (door Cellicon, SaXcell en Saxion). De door Spinning Jenny en Saxion geweven garens worden tot slot door Enschede Textielstad tot textiel geweven.

Paula Gerritsen: “Van de nieuwe garens wordt onder meer bekleding voor autostoelen, tapijt, werkkleding, maar ook gewone kleding en sportschoenen geproduceerd. Het is dus meer upcycling dan recycling.”

Partners in de waardeketen TEXPOWER

Om in Nederland vezel-naar-vezel recycling van textiel (in dit geval polykatoen) te realiseren, is er door ISPT en DPI een consortium van uitsluitend Nederlandse deelnemers samengesteld die de hele keten vertegenwoordigen:

• KringCoop: inzamelaar en verwerker van ongeveer 12% van het gescheiden ingezamelde textiel in Nederland;

• Frankenhuis: een innovatieve en toonaangevende textielverwerker en recycler;

• Saxion: een Nederlandse kennisinstelling en leidend in Nederland op het gebied van textielinnovaties, inclusief recycling;

• Cellicon: een bedrijf actief in de ontwikkeling van platformtechnologie geschikt voor chemische ontsluiting van diverse soorten vezelgerelateerde stromen, waaronder polykatoen;

• Textile Fiber Boost: een startup gespecialiseerd in de ontwikkeling van voorbehandelingstechnieken van textiel om vezellengte te behouden en stoorstoffen te verwijderen;

• SaXcell: MKB met focus op valorisatie van katoenvezel uit afvalstromen, waaronder polykatoen;

• Spinning Jenny: MKB met focus op het spinnen van garen van gerecycleerde vezels, waaronder polykatoenvezels, en

• Enschede Textielstad Innovatie B.V.: MKB dat zich richt op de verwerking van gerecycleerd garen tot textiel, waaronder polykatoen.

En nu dóórgaan!

Het lijkt hiermee alsof het vraagstuk van textielrecycling voor een belangrijk deel is opgelost, maar niets is minder waar. Door de hele keten heen zijn er nog talloze vraagstukken te beantwoorden.

Geoffrey Schouten is werkzaam bij ISPT als programmamanager van het project TEXPOWER en legt uit: “Vandaar ook dat een compleet consortium zich richt op een circulaire keten voor – in dit geval – polykatoen. Zij vertegenwoordigen de diverse schakels in de keten en zullen gedurende het project veel kennis ontwikkelen die zeer waarschijnlijk ook voor andere circulaire ketens van belang is. Onder meer over onderlinge samenwerking.”

De op te lossen vraagstukken zijn te vinden in iedere door Paula zojuist beschreven stap: van inzamelen tot het weven van garens tot eindproducten. Textiel belandt bijvoorbeeld vaak bij het huisvuil en sorteren is lastig vanwege een diversiteit aan kleuren, hulpstoffen, materialen en productiemethoden. Een productpaspoort met data over de samenstelling van textielsoorten kan dit proces versnellen en vereenvoudigen.

Mechanisch recyclen is de meest efficiënte cirkel maar leidt niet altijd tot het optimale materiaal voor het spinproces. Chemisch recyclen kost meer energie en kent meer uitdagingen

Ook bij de verwerking van textiel zijn er nog vraagstukken: mechanisch recyclen is bijvoorbeeld de kleinste en meest efficiënte cirkel, maar leidt niet altijd tot het optimale uitgangsmateriaal voor het spinproces. Chemisch recyclen is dan noodzakelijk maar kost meer energie en kent meer uitdagingen. Daarom wordt in een tweede circulaire route binnen het TEXPOWER-project onderzoek gedaan naar een zo schoon mogelijk chemisch proces voor textielverwerking.

Op het punt van de herverwerking van deze gerecyclede grondstoffen speelt Spinning Jenny een belangrijke rol door richting massaverwerking te gaan. Met onder meer de investering in een tweede lijn draagt zij bij aan de ontwikkeling van betaalbare garens. Het prijsverschil tussen virgin garens en gerecyclede garens is hierdoor niet meer bijzonder groot.

Druk vanuit de overheid

Samenvattend richt het consortium zich op de ontwikkeling van technieken voor:

- Identificatie, sortering en dataverwerking;

- Verwijderen van verontreinigingen (stoorstoffen);

- Voorkomen of verminderen van verkorten (degradatie) van vezels tijdens mechanische recycling;

- Ontleden van polykatoen;

- Effectieve chemische verwerking van polyester en cellulosepulp (katoen) tot spinbare vezels;

- Spinnen van polykatoen garens die geweven kunnen worden tot functioneel textiel.

Geoffrey Schouten besluit: “Vaak kunnen deze ontwikkelingen pas goed op gang komen wanneer de overheid een bepaalde druk uitoefent middels wet- en regelgeving. Bijvoorbeeld met de verplichting om producten voor minimaal 10% op te bouwen uit gerecyclede materialen. Met projecten als TEXPOWER willen we laten zien dat het mogelijk is. In alle gevallen reguleert de materialentransitie zich uiteindelijk zelf: wanneer de aarde echt uitgeput raakt, zal virgin ook veel duurder worden en zal gerecycled materiaal als vanzelf winnen. Laten we echter voorkomen dat we op dát punt terechtkomen.”

Dit artikel werd eerder gepubliceerd in magazine NPT Procestechnologie en op npt.pmg.nl

Acknowledgement

This project is co-funded with subsidy from the Dutch Enterprise Agency and the Ministry of Economic Affairs within the context of the Circular Plastics NL Growth Fund.