Om aardappelproducten met de juiste kwaliteit te kunnen leveren, is het belangrijk om vooraf de kwaliteit van de aardappel te bepalen. Hoe nauwkeuriger dit gebeurt, hoe kleiner de kans dat een ‘overgekwalificeerde’ aardappel in een laagwaardig product komt en andersom. Frietproducent Lamb Weston streeft naar een 100% controle door een kwaliteitssysteem op basis van AI te implementeren. Dit gebeurt in samenwerking met de Radboud Universiteit en ontwikkelaar van het Cloud Data Platform HAI. De belangrijkste uitdaging blijkt echter niet in de technologie te zitten.

De samenwerking tussen HAI, Lamb Weston en Radboud Universiteit is een van de casussen uit het EBI project van the Institute for Sustainable Process Technology (ISPT), die fungeert als katalysator van innovatie in Industrie 4.0.

Maximale waarde

Nederland, België, Duitsland en Noord-Frankrijk vormen gezamenlijk een wereldwijd centrum van de aardappelteelt. Het knolgewas is van grote waarde voor zowel de volksgezondheid als de economie in specifieke regio’s. Het is dan ook aan de verwerkende bedrijven – zoals Lamb Weston, producent van diepgevroren aardappelproducten – om zoveel mogelijk waarde uit de grond om te zetten naar voedsel.

Een 100% kwaliteitscontrole maakt het mogelijk om de beste aardappels te selecteren voor de meest waardevolle producten, maar dit is uiteraard praktisch niet haalbaar.

Marjan Sonke-Veerman is crop to frozen specialist bij Lamb Weston en legt uit: “Gemiddeld nemen we van een vrachtwagenlading 10 kg aardappels die we controleren op verschillende kwaliteitsparameters, waaronder het zetmeelgehalte.”

Nood aan nieuw kwaliteitssysteem

Deze aanpak heeft zijn beperkingen. Op basis van deze steekproef wordt namelijk een kwaliteit van de hele lading bepaald, waardoor hoogwaardige aardappelen in een laagwaardiger product terecht kunnen komen en andersom. Een perceel aardappelen levert immers geen homogene kwaliteit, wat bij de keuring van de steekproef mogelijk niet naar voren komt. Bovendien is deze kwaliteitscontrole niet alleen arbeidsintensief maar ook destructief, waardoor de geteste aardappelen niet meer geschikt zijn voor productie.

Marjan Sonke-Veerman: “Het was dus tijd voor een nieuw kwaliteitssysteem, dat toch 100% van de aardappelen met een hoge betrouwbaarheid non-destructief kan inspecteren. Hiermee kan de kwaliteit van het volledige oogstresultaat worden gegarandeerd en verspilling worden voorkomen. Tijdens rondleidingen merken we bovendien dat klanten veel belangstelling hebben voor onze innovaties, dus willen we hier verder op inzetten.”

NIR-spectroscopie

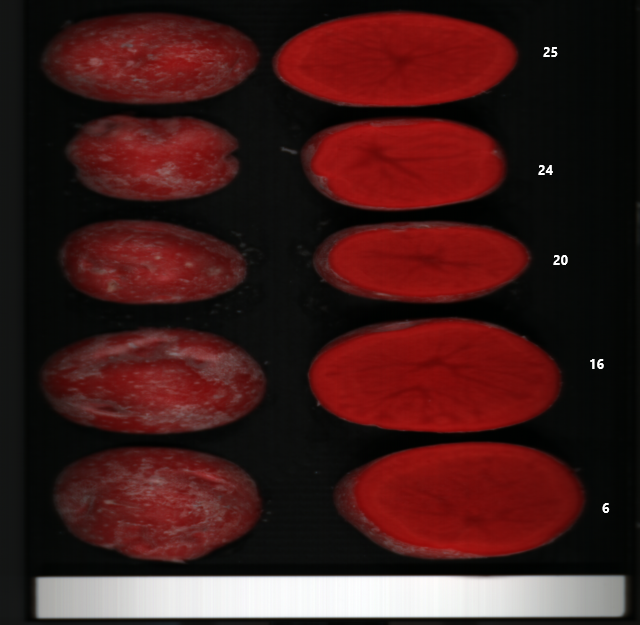

Technologisch gezien is het vraagstuk vrij snel op te lossen. Al langer wordt gebruik gemaakt van (Near-infrared) spectroscopie. Hiermee is non-destructief en zeer snel een breed beeld van de kwaliteit van onder meer aardappelen te bepalen, op basis van bijvoorbeeld het zetmeel- en vochtgehalte. Onderstaande figuur een aantal voorbeelden van de beelden die met spectroscopie zijn gemaakt.

Bij de Radboud Universiteit in Nijmegen wordt onderzoek gedaan naar deze analysemethode, waarbij in toenemende mate AI wordt toegepast om meer informatie uit de metingen te kunnen halen. Maar wetenschappelijk onderzoek alleen is niet voldoende om Lamb Weston een kant-en-klaar kwaliteitssysteem te bieden. Daar zijn ook marktpartijen voor nodig.

Katalysator van innovatie

Marta Konopinska is werkzaam bij ISPT – Institute for Sustainable Process Technology – en legt uit: “ISPT treedt al jaren op als katalysator van innovatie in Industrie 4.0. Het gaat hier immers om een complex speelveld waarin onder meer de resultaten van technisch wetenschappelijk onderzoek moeten worden vertaald naar praktische toepassingen in de Nederlandse procesindustrie. Andersom vraagt de industrie om nieuwe methoden en technieken om waardevoller en duurzamer te kunnen opereren, met een blik op mens, proces en product.”

ISPT ondersteunt alle partijen middels een uitgebreid netwerk in zowel het Nederlandse onderzoekslandschap als de procesindustrie, waarmee vraag en aanbod efficiënt met elkaar in contact te brengen zijn.

De resultaten van technisch wetenschappelijk onderzoek moeten worden vertaald naar praktische toepassingen in de procesindustrie

Marta Konopinska, ISPT

Konopinska: “Wanneer die uitwisseling leidt tot een (sterk) vernieuwend voorstel voor een publiek/private onderzoekssamenwerking, kan ISPT ook ondersteunen in de aanvraag van fondsen. Tot slot speelt ISPT een cruciale rol in het operationele management van gehonoreerde onderzoeksprojecten, zodat industrie en onderzoekers zich kunnen blijven richten op de inhoud.”

Samenwerking

Voor dit specifieke project bracht ISPT Lamb Weston, de Radboud Universiteit en HAI met elkaar in contact.

HAI is een softwareproducent die een Cloud Data Platform ontwikkelde waarmee industriële data realtime inzichtelijk wordt gemaakt op beeldschermen in de fabriek. Het bedrijf heeft inmiddels meer dan 25 jaar kennis en ervaring in de voedingsmiddelenindustrie, chemie en farmacie.

Anneke van der Linde is een van de oprichters van HAI en legt uit: “We beschikken over zowel de kennis van software als domeinkennis over de procesvoering. Alleen met die combinatie kun je echt begrijpen wat de eindgebruiker nodig heeft.”

Theorie

Bij de Radboud Universiteit in Nijmegen doet Jeroen Jansen onderzoek naar Hyperspectral Imaging. Het legt uit: “Met deze technologie zijn beelden in het infrarood gebied te maken en met digitale beeldvormingstechnieken te beoordelen. Door de steeds grotere toepasbaarheid van AI is er op een niet-invasieve manier uit eenzelfde beeld steeds meer informatie te halen. In het project van Lamb Weston is dit erg belangrijk omdat elke aardappel uniek is. Je wilt dus alle variaties kunnen meten om de kwaliteit van de productie te garanderen en de procesweerbaarheid te vergroten.”

Marjan Sonke-Veerman vult aan: “Met deze technologie kunnen we betere, snellere en diepgaande kwaliteitsvoorspellingen doen. Hierdoor is meer waarde uit dezelfde aardappel te halen of kunnen we de betere aardappelen uit een vrachtwagenlading sorteren om daar de meest waardevolle producten van te maken.”

Praktijk

Wanneer het onderzoek bij de Radbouduniversiteit voldoende is afgerond, zal deze technologie worden getest bij Lamb Weston in het beoogde nieuwe kwaliteitssysteem. Onderdeel van het systeem is het HAI Data Platform, dat gebruikmaakt van data die van relevante punten uit de fabriek worden betrokken en die via een beveiligde verbinding naar een afgeschermde cloudomgeving wordt geleid. Hier worden de data in een logische structuur gevisualiseerd, met voor elke werkplek de gewenste data, en geanalyseerd.

Anneke van der Linde: “In principe verzamelen veel bedrijven al heel veel data; bewust of onbewust. Wat ze vaak niet beseffen, is dat in deze databronnen meestal nog onbenut potentieel schuilt. Door het bijeenbrengen van data en het toepassen van AI ontstaan nieuwe mogelijkheden om samenhang te ontdekken, afwijkingen sneller te signaleren en verbeterkansen zichtbaar te maken die anders verborgen zouden blijven.”

“Dit opent belangrijke perspectieven voor de Europese industrie en dus is het zaak dat we AI op deze manier gezamenlijk toegankelijk maken. Onder meer door samen te werken met de Radboud Universiteit die de benodigde AI-technologie inbrengt en pioniers zoals Lamb Weston die de technologie in de praktijk willen testen.”

De echte uitdaging

Het belang van deze samenwerking tussen pioniers is volgens Jeroen Jansen van onschatbare waarde. “Je kunt een technologische doorbraak in handen hebben, maar zonder partners die hun nek durven uit te steken gebeurt er niets.”

Hierin is een parallel te trekken met de klapschaats. Een briljante uitvinding die echter 10 jaar nodig had om door te breken in de professionele schaatswereld, omdat toen pas coaches opstonden en deze nieuwe schaatstechniek gingen promoten.”

“De Nederlandse Procesindustrie staat voor een soortgelijke revolutie in economische weerbaarheid en duurzaamheidswaarde. Alleen een coach met visie haalt het maximale uit de combinatie van exploratie (onderzoek) en exploitatie (toepassing). Naast alle benodigde technologie onderzoekt ons team van HAI, Lamb Weston en de Radboud Universiteit dus tevens wat deze rol inhoudt.”

Toepassing van de technologie

De genoemde stap naar exploitatie blijkt uiteindelijk de echte uitdaging in dit project. Waar wetenschap leidend is in de onderzoeksfase, is er over de toepassing van de technologie in de praktijk namelijk nog geen data beschikbaar. Om die reden is het belangrijk om vooral veel tijd te investeren in de voorbereidende fase.

Marjan Sonke-Veerman: “Het begint al bij de basale vraag wat we precies willen meten, maar in deze fase moeten we ook al nadenken over de benodigde aanpassing van onze processen. Bijvoorbeeld de logistieke keten van de aanvoer en het lossen van de aardappelen en het scheiden van de verschillende kwaliteitsklassen op basis van de beoordeling. Zo zijn er nog vele andere praktische zaken in de exploitatiefase die aandacht behoeven om tot een bevredigend eindresultaat te komen. Implementatie behelst aanmerkelijk meer dan een sensor en een besturingskastje plaatsen.”

Dit inzicht en de visie van de aardappelverwerker zijn cruciaal om het project tot een succes te maken. Anneke van der Linde: “Veel bedrijven onderschatten de potentie van het slim gebruik van data uit hun productieproces. In plaats daarvan berusten ze in hun jarenlange ervaring met de bestaande aanpak, die immers altijd heeft gewerkt. Lamb Weston ziet de meerwaarde wel als belangrijke aanvulling op hun jarenlange ervaring. Dat biedt dan weer perspectieven voor de Radboud Universiteit maar ook voor ons. De ervaringen die we in dit project opdoen, zijn te gebruiken om verder te kunnen opschalen en een breder toepassingsbereik te bestrijken.”

Stand van zaken

Op dit moment legt Jeroen Jansen de laatste hand aan de voorbereidingen. Dit klinkt makkelijk, maar uiteraard kleven hier vele aspecten aan. “De resultaten in het lab tot nu toe zijn veelbelovend. Ik verwacht dus dat we op relatief korte termijn kunnen starten met de eerste testen bij Lamb Weston om te onderzoeken hoe we de nieuwe technologie zo waardevol mogelijk kunnen inzetten. Elke stap in deze radicale procesvernieuwing moet zorgvuldig worden afgewogen om zowel de technologie als de processtappen volledig onder de knie te krijgen.”

Bas van Damme, grading hub manager bij Lamb Weston beaamt dit: “De nieuwe manier om de kwaliteit te controleren zal een bijdrage leveren aan de mogelijkheid om op een constantere kwaliteit te sturen, waste te verminderen en het energiegebruik te verlagen. Daarbij in het oog houdend dat we het hele jaar leveren wat de klant van ons verwacht. Door slimmer te selecteren en samen te werken, verwachten we 2 tot 4% meer rendement te halen uit de juiste aardappelen.”

Dit artikel werd eerder gepubliceerd in magazine NPT Procestechnologie en op npt.pmg.nl

Acknowledgement

This project is co-funded by TKI-Energy with the supplementary grant 'TKI- Toeslag' for Topconsortia for Knowledge and Innovation (TKI’s) of the Ministry of Economic Affairs and Climate Policy.